Production d’un tuyau à revêtement caoutchouc interne et externe

Caoutchoutage

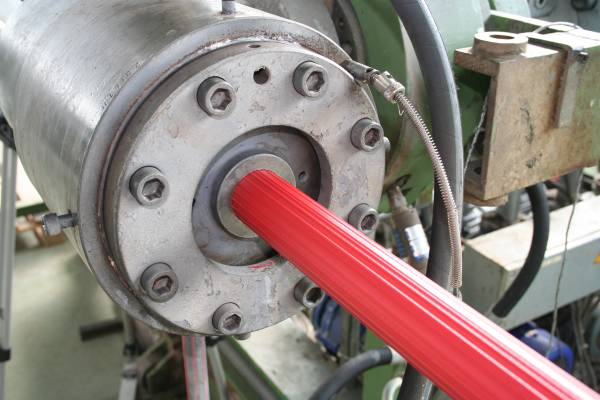

Une réserve de tissu placée sur un tube de guidage devant l’extrudeuse assure une alimentation continue. Les propriétés du tissu, la température, la vitesse et la pression doivent concorder avec précision afin que l’élastomère puisse à la fois pénétrer dans le tissu du tuyau à une température uniforme de 120°C et à une vitesse de transport d’environ 240 mètres par heure et à la fois le pénétrer et le revêtir simultanément avec une épaisseur constante. Les tuyaux, qui sont maintenant enrobés à l’intérieur et à l’extérieur sont vulcanisés sur l’une des deux tables chauffantes adjacentes, d’une longueur de 120 mètres chacune.

Jusqu’à huit ébauches peuvent être traitées simultanément sur une seule ligne, c’est-à-dire qu’au maximum un kilomètre de tuyau caoutchtouté fini peut être produit en un passage sur les tables chauffantes qui se ferment au moyen d’un dispositif de traction électrique. Pour cela, un collaborateur raccorde des deux côtés les tuyaux à l’intérieur de la table chauffante. D’un côté, les tuyaux sont progressivement remplis de vapeur à 5 bars chauffée à environ150°C. Lorsque le couvercle est fermé, il faut environ 2 heures à 2 heures et demi, selon la dimension du tuyau, pour que la vulcanisation soit achevée. L’utilisation de deux tables chauffantes identiques permet de garantir une alimentation ininterrompue du système de revêtement. Ensuite, il suffit d’appuyer sur un bouton pour que les couvercles s’ouvrent à nouveau et le collaborateur coupe les tuyaux selon les longueurs commandées inscrites sur son document de travail.